Induktion Lodding Teknologi

Induktion Lodding Principle | Teori

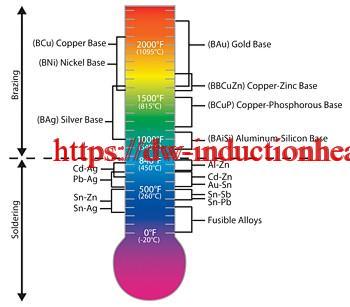

Lodning og lodning er processer til sammenføjning af lignende eller forskellige materialer ved anvendelse af et kompatibelt fyldstof. Fyldmetaller omfatter bly, tin, kobber, sølv, nikkel og deres legeringer. Kun legeringen smelter og størkner under disse processer for at blive tilsluttet arbejdsstykkebasismaterialerne. Fyldemetallet trækkes ind i leddet ved kapillarvirkning. Loddeprocesser udføres under 840 ° F (450 ° C), mens applikationer til lodning udføres ved temperaturer over 840 ° F (450 ° C) op til 2100 ° F (1150 ° C).

Succesen for disse processer afhænger af samlingens design, afstand mellem de overflader, der skal tilsluttes, renhed, processtyring og det korrekte udvalg af udstyr, der er nødvendigt for at udføre en gentagelig proces.

Rensning opnås sædvanligvis ved at indføre en flux, der dækker og opløser snavs eller oxider, som fortrænger dem fra loddleder.

Mange operationer udføres nu i en kontrolleret atmosfære med et tæppe af inaktiv gas eller kombination af inaktive / aktive gasser for at beskytte operationen og eliminere behovet for en flux. Disse metoder er blevet bevist på en bred vifte af materiale- og delkonfigurationer, der erstatter eller komplimenterer atmosfæreovnsteknologi med en lige i tid - proces i et stykke.

Loddematerialer

Loddemetalfiltre kan komme i forskellige former, former, størrelser og legeringer afhængigt af deres tilsigtede anvendelse. Ribbon, præformede ringe, pasta, tråd og forformede skiver er kun nogle få af de former og former legeringer, der kan findes.

Beslutningen om at anvende en bestemt legering og / eller form er i vid udstrækning afhængig af, at de overordnede materialer skal tilsluttes, placering under forarbejdning og det servicemiljø, som slutproduktet er beregnet til.

Clearance påvirker styrke

Afklaring mellem de faying overflader, der skal tilsluttes, bestemmer mængden af larm legering, kapillær handling / penetration af legeringen og efterfølgende styrken af den færdige led. Den bedste tilpasningstilstand for konventionelle sølvbearbejdningsprogrammer er 0.002-tommer (0.050 mm) til 0.005 tommer (0.127 mm) total clearance. Aluminium er typisk 0.004 tommer (0.102 mm) til 0.006 tommer (0.153 mm). Større klare op til 0.015 inches (0.380 mm) mangler normalt tilstrækkelig kapillær handling for en vellykket larm.

Svejsning med kobber (over 1650 ° F / 900 ° C) kræver, at fælles tolerance holdes på et absolut minimum og i nogle tilfælde presses pas ved omgivelsestemperatur for at sikre minimale fælles tolerancer, mens de ved lodningstemperaturen.

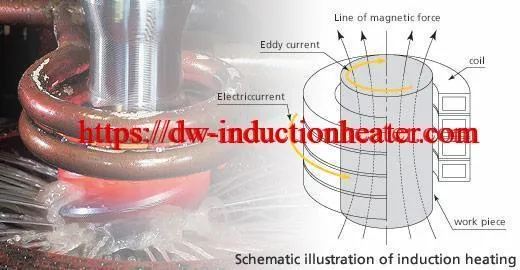

Induktionsopvarmningsteori

Induktionssystemer giver en bekvem og præcis måde at hurtigt og effektivt opvarme et valgt område på en samling. Der skal tages hensyn til udvælgelsen af strømforsyningens driftsfrekvens, strømtæthed (kilowatt påført pr. Kvadrattommer), opvarmningstid og induktionsspole-konstruktion for at tilvejebringe den nødvendige dybde af opvarmning i en bestemt svejsearbejde.

Induktionsvarme er ikke-kontaktopvarmning ved hjælp af transformatorteori. Strømforsyningen er en vekselstrømskilde til induktionsspolen, der bliver transformatorens primære viklinger, mens den del, der skal opvarmes, er transformatorens sekundære. Arbejdsstykket opvarmes af basismaterialernes iboende elektriske resistivitet til den inducerede strøm, der strømmer i samlingen.

Strøm gennem en elektrisk ledning (emnet) resulterer i opvarmning, da strømmen modstår modstand mod strømmen. Disse tab er lave i strømmen gennem aluminium, kobber og deres legeringer. Disse ikke-jernholdige materialer kræver ekstra kraft til varme end deres carbonstål modstykke.

Vekselstrømmen har tendens til at strømme på overfladen. Forholdet mellem vekselstrømens frekvens og dybden, som den trænger ind i, er kendt som referencedybden for opvarmning. Delediameter, materialetype og vægtykkelse kan have effekt på varmeffektivitet baseret på referencedybden.