Induktionslodning af aluminiumsrør med højfrekvent induktionsopvarmning

De nye anvendelsesområder for induktionsopvarmning kræver analyse af temperaturfordelingen inden i de opvarmede komponenter under hensyntagen til de tilsvarende strukturer og materialegenskaberne. Finite element-metoden (FEM) giver et kraftfuldt værktøj til at udføre sådanne analyser og optimering af induktionsopvarmningsprocesser gennem koblede elektromagnetiske og termiske numeriske analyser og simuleringer.

Hovedformålet med dette bidrag er at indikere muligheden for anvendelse af den korrekte, sofistikerede og effektive induktionslodningsteknologi til fremstilling af solfangere baseret på numerisk simulering og udførte eksperimenter.

Problem Beskrivelse

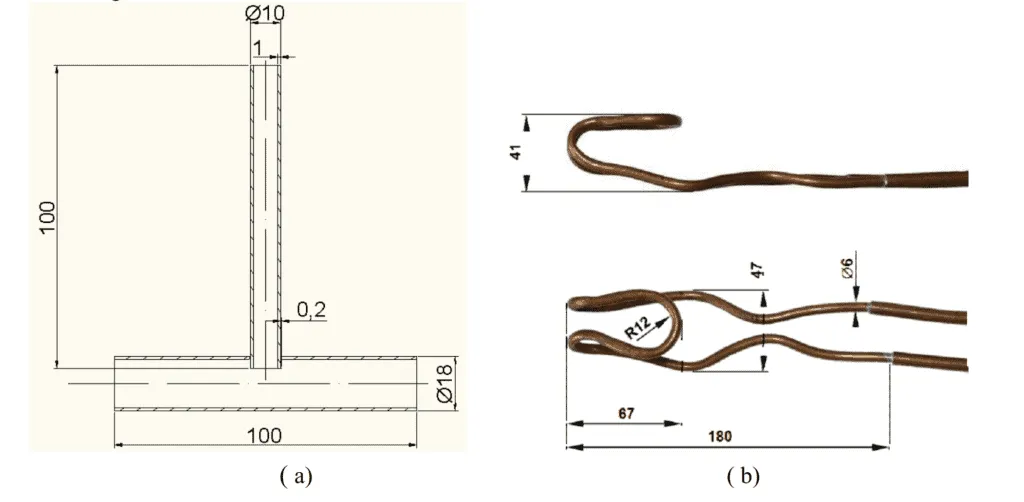

Dette arbejde beskæftiger sig med konstruktionen af komponenter til solfangere, der er egnede til lodningsprocessen, nemlig delene til opsamlingsslanger (fig. 1a). Rørene er fremstillet af Al-legeringen af AW 3000-typen med den kemiske sammensætning angivet i tabel 1. Til lodning anvendes legeringen af typen Al 104 (tabel 2) sammen med fluxen Braze Tec 32/80, hvilke rester er ikke -korrosiv. Temperaturintervallet mellem solidus- og liquidustemperaturer for Al 104-hårdlodningslegeringen varierer fra 575 ° C til 585 ° C. Rørmaterialets solidustemperatur er 650 ° C.

Tabel 1 Kemisk sammensætning af AW 3000-legering [vægt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | balance |

Tabel 2 Kemisk sammensætning af lodde legeringen af Al 104 typen [vægt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | balance |

Loddeprocessen antager anvendelse af induktionsopvarmning. Det er nødvendigt at designe systemet til induktionsopvarmning på en sådan måde, at loddetemperaturer skal opnås i samlingzonen (loddet metal - loddet legering) på samme tid. Fra dette synspunkt er et korrekt valg af induktionsspole, dets geometri og driftsparametre (hovedsageligt frekvensen og kildestrømmen) meget vigtig. Formen og dimensionerne af den designede vandkølede kobberinduktionsspiral er vist i fig. Ib

Effekten af relevante parametre for induktionsopvarmning på temperaturfordelingen i de lodde dele blev vurderet ved hjælp af den numeriske simulering af induktionsopvarmning under anvendelse af programkoden ANSYS 10.0.

Simuleringsmodel

I overensstemmelse med metoden til løsning af koblede elektromagnetiske og termiske problemer ved FEM ved hjælp af ANSYS 10.0-softwaren [3-5] blev simuleringsmodellen af induktionsopvarmningsproces til hårdlodning udviklet inklusive geometriske, fysiske og indledende og grænseforhold. Hovedformålet med numerisk simulering var at definere de optimale parametre til induktionsopvarmning (frekvensen og kildestrømmen) for at opnå den krævede temperaturfordeling i området med leddannelse.

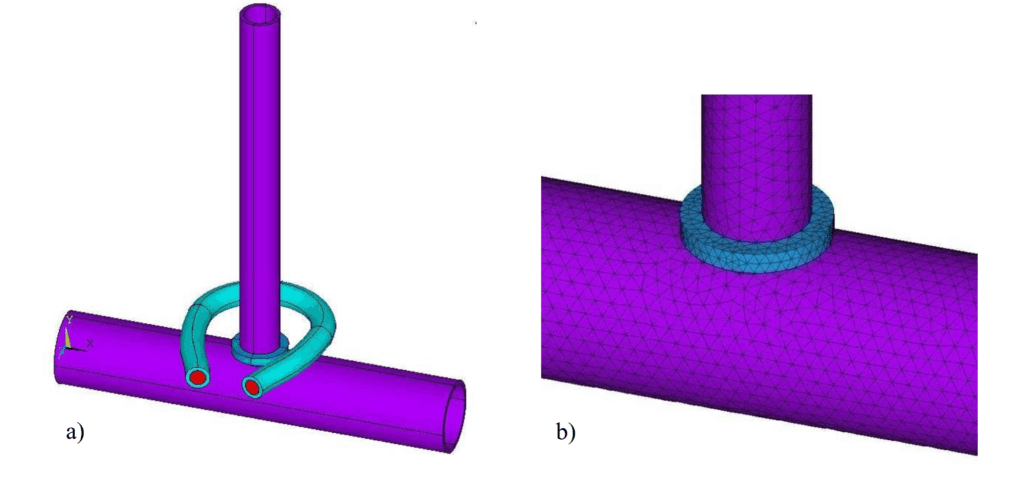

Foreslået 3D-model (fig. 2) til elektromagnetisk analyse består af modellen af rør, lodde legering, vandkølet induktionsspole og omgivende luft (ikke vist i fig. 2). I den termiske analyse blev kun rørene og lodde legeringen taget i betragtning. En detalje af masken genereret fra de lineære 8-knudepunkter i samledannelseszonen er illustreret i fig. 2b.

Fig. 2 a) Geometrisk model til elektromagnetisk analyse uden omgivende luft og b) detalje af 3D-masken genereret i zonen for leddannelse. Temperaturafhængighederne af elektriske og termiske egenskaber af AW 3000-legering og Al 104-lodninglegering blev opnået ved hjælp af JMatPro software [6]. Efter det faktum, at de anvendte materialer er ikke-magnetiske, er deres relative permeabilitet µr = 1.

Den indledende temperatur for lodde materialer var 20 ° C. Perfekte elektriske og termiske kontakter på materialets grænseflader skulle antages. Frekvensen af kildestrømmen i induktionsspolen skulle være 350 kHz. Værdien af kildestrømmen blev defineret fra intervallet fra 600 A til 700 A. Der blev taget højde for køling af de lodde rør ved fri konvektion og stråling til luften med temperaturen 20 ° C. Kombineret varmeoverførselskoefficient, der var afhængig af loddetes overfladetemperatur, blev defineret. I fig. 3 er temperaturfordelingen i loddede komponenter efter opnåelse af de krævede temperaturer i samlingzonen vist for valgte værdier af anvendte kildestrømme i induktionsvarmeflade. Tiden på 36 sekunder ved hjælp af kildestrømmen på 600 A ser ud til at være ret lang. Den hurtige opvarmning, der anvender kildestrømmen på 700 A, kan ikke være tilstrækkelig til smeltning af Al 104-lodning. Af denne grund anbefales kildestrømmen omtrent på niveauet 620 A til 640 A, hvilket fører til hårdlodningstider fra 25 til 27.5 sekunder ……